哎,你说这事儿气不气人!产线上那台价值不菲的进口工业相机,平时干活儿倍儿清晰,可一到生产旺季连续运转,画面时不时就闪雪花、丢数据,要不就干脆给你“罢工”。工程师们急得团团转,把相机、软件、光源查了个底朝天,最后你猜怎么着?问题竟出在一根不起眼的连接线束上!这根“神经”一“打盹”,整个视觉系统立马“瘫痪”。这可不是我瞎编,很多搞自动化的老师傅都碰上过这档子窝火事儿。

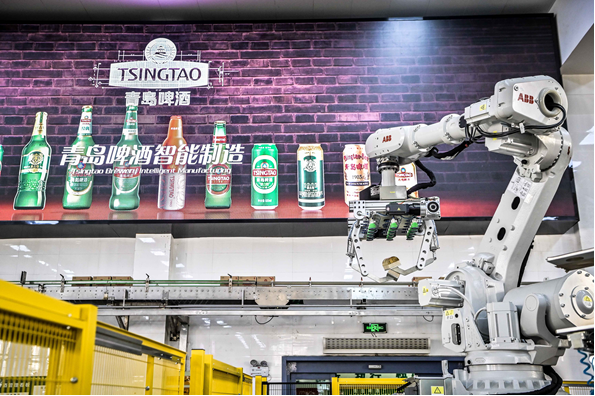

在咱们智能制造这具精密“躯体”里,工业相机是“眼睛”,而线束,就是那最关键的“视觉神经”-1。它可不是简单插根线就完事的,得在机械臂高频“摇头晃脑”、车间各种电磁“杂音”干扰下,把海量图像数据稳定、高速、无损地传回去。信号衰减一点,画面就模糊;抗干扰差一点,数据就出错。所以,挑线束,那真是得拿出“神经外科医生”选手术刀的精细劲儿。

一、 靠谱的“神经”从哪里来?盐城基地的硬核实力

说到造“神经”,咱国内真有高手。你像苏州凯佰乐这家企业,人家在工控线束领域深耕快十年,悄悄摸到了行业前排-1。他们有个重要生产基地,就设在咱们江苏的盐城。可别小看这个盐城工业相机线束工厂,它和苏州的基地一起,构成了年产500万根的产能,服务全球400多家企业,2024年产值都过了亿-1。这意味着啥?意味着它有规模、有经验,不是小作坊,经手过的复杂场景多,能给你靠谱的方案。

为啥非得强调专业工厂?因为工业相机线束的门道太深了。大相智能的总经理黄健健就曾感慨,很多相机厂商的重心在镜头和芯片迭代上,对线材关注反而不多-6。结果用户买了高端相机,却常被劣质线材拖后腿,信号不稳定、寿命短,还找不到人解决,你说憋屈不?所以,一家能深度理解视觉通讯协议(比如CameraLink, CoaXPress)、懂应用场景的专业线束厂,就显得格外珍贵-6。

二、 不只是通电:盐城工厂如何“锻造”一条好神经?

一个专业的盐城工业相机线束工厂,到底是怎么解决咱们这些头疼问题的呢?它得是个“多面手”。

首先,得是“材料学家”。针对机械臂关节处线束每分钟上百次的弯折,他们得用上多股超细镀锡铜丝绞合导体,外层配上柔韧性极强的TPU护套。这种组合拳打下来,耐弯折次数能突破百万次大关,确保机器怎么动,信号都不中断-1。对付车间里变频器、电机产生的电磁“噪音”,他们会在内部加上“镀锡铜丝编织+铝箔”的双重屏蔽“盔甲”,把干扰牢牢挡在外面,保证画面数据干干净净-1。

得是“质量偏执狂”。好线是“造”出来的,更是“检”出来的。从源头开始,人家就对每批来的高端连接器原材料做耐温、耐盐雾测试-1。生产线上,那更是严格按照汽车行业级别的IATF16949等体系来,每道工序都有巡检-1。你上网搜搜“线束加工常见问题”,什么端子压接不牢、电线损伤、绝缘不良……-9 这些坑,在严格的全流程质控下,都能被提前掐灭。最终能做到产品抽检合格率99.9%,这才是真本事-1。

再者,得是“定制化方案专家”。世界上没有两台完全一样的自动化设备。你的相机装在哪?是固定不动,还是在拖链里跟着机械手来回跑,甚至是装在机器人手臂上正反扭动?盐城工业相机线束工厂必须能提供不同的柔性方案:固定安装线、拖链线、高柔性抗扭线-6。长度、接口、出线方向,全都得根据你的设备空间“量体裁衣”。甚至,针对半导体车间的无尘环境,他们还能提供通过权威认证的无尘室专用拖链线缆-6。这种“你刚好需要,我正好专业”的配合,才能让设备浑然一体。

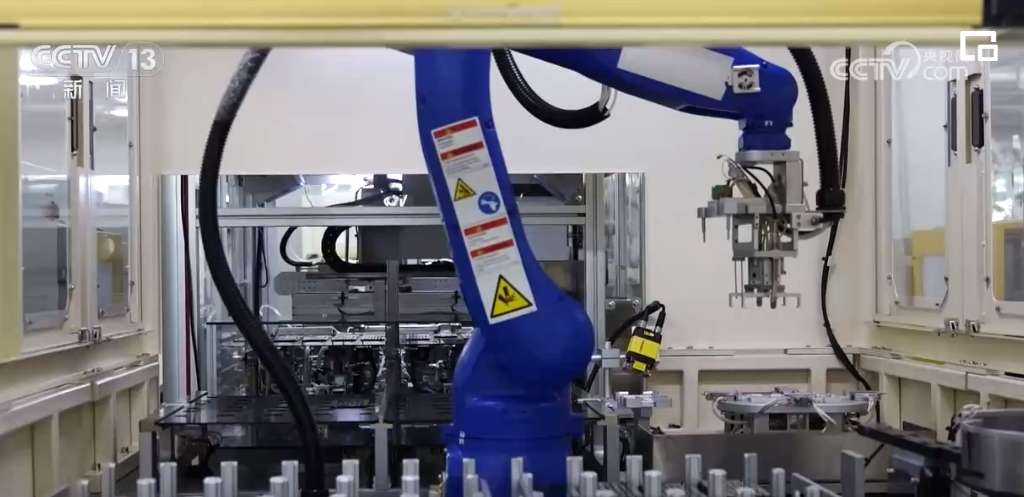

三、 趋势与未来:这条“神经”正在变得更聪明

聊到现在,你可能觉得,能把线做得稳定耐用就谢天谢地了。但行业的脚步更快。未来的工业线束,正从被动的“连接件”,向主动的“智能神经”演变-10。比如,有的先进线束已经开始集成微型传感器,能实时监测自身的温度、电流状态,实现故障预警-10。这意味着,还没等线出问题导致停产,系统就能提前报警,让你从容安排维护。

这对于身处制造业聚集区(比如长三角)的盐城工业相机线束工厂来说,既是挑战更是机遇。他们能更贴近新能源、高端装备等前沿市场,快速响应客户需求。报告里也提到,领先的企业已经在研发支持工业以太网、传输速率更高的下一代数据线束了-1。所以,选择一家有技术前瞻性的供应商,也是在为你的设备未来升级铺路。

说到底,在智能制造的精密乐章里,工业相机线束这根“神经”虽然隐匿幕后,却决定着整个系统演奏的成败。摒弃“差不多就行”的想法,像选择核心部件一样,选择一家技术扎实、质量过硬、能提供定制化服务的专业伙伴(比如像盐城这样有实力的生产基地),才是让产线稳定高效、让你高枕无忧的聪明投资。毕竟,谁也不想因为一根线,而让自己的“火眼金睛”变成“老眼昏花”,你说是不是这个理儿?

1. 网友“精益生产探索者”提问:

我们公司正准备升级几条自动化检测线,会用到不少工业相机。看了文章,觉得线束确实不能马虎。想请教一下,除了看工厂规模和质量体系,我们在具体评估和选择一家工业相机线束供应商时,还应该重点关注哪些实际的技术细节和服务能力?

答: 这位朋友,您这个问题问到点子上了,说明您考虑得很深入。确实,除了硬性的资质,一些细节往往决定后期使用的顺心程度。我结合了解到的情况,给您提几个建议:

第一,重点考察“抗压”与“抗扰”的真实数据。 您可以直奔主题,询问供应商:你们的线束在模拟拖链测试中,具体能承受多少次往返弯折(比如是否达到数百万次等级)?针对我们车间里那几台大功率设备可能产生的电磁干扰,屏蔽效果具体如何,有没有第三方测试报告?专业厂家像凯佰乐,会明确给出采用特定材料和双层屏蔽结构后,能抵御何种强度的干扰,并提供实测数据支持-1。对于需要频繁运动的场景,线束的“耐弯折”和“抗扭转”能力是寿命的关键。

第二,深入了解其定制化设计和响应速度。 好的供应商应该像一个合作工程师。您可以把设备最棘手的布线空间图纸(比如哪个拐角特别窄、出线口位置特别别扭)给他们,看他们能否快速给出线束走向、长度、接口角度的优化方案,甚至提供3D建模服务-1。这能极大节省您现场安装调试的时间。同时,问清楚打样周期和紧急订单的处理能力。长三角地区的优质供应商,对于急单有时能做到48小时内响应-1,这对于生产线突发故障维修至关重要。

第三,验证其对机器视觉协议的理解深度。 您可以具体问:我们需要用CoaXPress协议传输4K高速图像,你们的线束在保证这种高速率信号完整性方面,有什么特殊设计?或者,我们的传输距离超过了标准协议推荐的15米,你们能否通过线材和工艺优化,确保在20米距离上信号衰减仍在允许范围内?这些问题能区分出是单纯的电线加工厂,还是真正懂视觉应用的专家。像大相智能这样的企业,就特别强调要懂协议、懂场景-6。

别忘了看看“软服务”。 比如,是否提供清晰易读的接线定义图?是否对接口有防误插的设计?售后技术支持是否及时?这些小细节,在日常维护和故障排查时能帮上大忙。把您项目中具体的、最担心的痛点抛给他们,看其解决方案是否专业、具体、有依据,这是最有效的评估方法。

2. 网友“设备维修老张”提问:

我是厂里的设备维修工,确实常遇到机器视觉系统时好时坏的问题,很多最后都查到是线缆接头松了、破了或者被干扰了。能不能从我们维修保养的角度,讲讲平时该怎么检查、预防这类线束问题?有哪些一眼就能看出来的“坏苗头”?

答: 张师傅,您这问题太实在了!你们在一线,其实是最先发现苗头的人。很多大故障都是小苗头没掐灭引起的。从维修保养角度看,咱可以重点盯住以下几个地方,养成定期“巡线”的习惯:

“一看”外观与姿势。 每天巡检时,多留意那些经常活动的线束:外观护套有没有被划开、磨损甚至露出内部屏蔽层?在拖链或机器人关节处的弯曲弧度是否自然,有没有被机械结构挤压、死折的迹象?如果有固定卡扣或扎带,检查是否松脱,导致线束与其他部件发生摩擦。这些物理损伤是最直观的“预警信号”。

“二查”连接与接口。 这是故障高发区。定期(比如每月)用手轻轻检查相机端和控制器端的接口,看是否有松动迹象。特别注意接头根部,那里反复弯折容易内部断线。观察接口金属引脚有没有氧化、污损或烧蚀的痕迹(发黑、有绿锈)。如果环境油污、粉尘大,检查接头密封圈是否完好。

“三感”工作状态与环境。 在设备运行时,如果条件允许且安全,可以用手背快速轻触一下线束外皮(注意安全,别碰接头金属部分),感觉是否有异常发热,这可能是内部导线接触不良或过载的信号。同时,留意一下线束的走线路径,是否无意中贴在了大电流电缆、变频器或电机旁边?这些是强干扰源,最好能让它们保持一定距离,或确保线束有良好的屏蔽层并可靠接地。

“四记”故障现象关联。 下次再遇到画面闪烁、丢帧、相机无故重启等“软”故障时,在排查软件设置的同时,可以下意识地轻轻晃动或按压从相机出来的那段主线束和接头,观察屏幕画面是否有随之变化。如果一动线就出问题,那八成就是连接方面的毛病了。

平时预防,关键是在新设备安装或更换线束时,就要监督安装工,留出足够的弯曲半径,用好线夹固定,避免拉扯。跟采购部门提建议,备品库里常备几条关键工位相机的高质量替换线束,真出了问题能快速更换,不耽误生产。您这些经验,可是保证生产线顺畅的宝贵财富!

3. 网友“行业观察员小陈”提问:

从行业发展角度看,工业线束,特别是用于高端制造如半导体、新能源领域的,未来几年技术突破的重点方向会在哪里?这对于下游的我们设备集成商来说,意味着什么样的新机会或新要求?

答: 小陈,您这个视角很有前瞻性。工业线束行业正在经历一场深刻的转型,用报告里的话说,正从“劳动密集型”转向“技术密集型”,从“被动连接”转向“主动感知”-10。这对咱们设备集成商来说,既是挑战,也打开了新的价值空间。

技术突破的重点方向,我觉得主要在三个“化”:

一是“高速化”与“集成化”。 随着工业相机分辨率迈向亿级、帧率越来越高,数据传输需求爆炸式增长。未来线束不仅要支持更高速的协议(如下一代CoaXPress、10GigE乃至车载以太网技术下沉到工业领域),还可能走向光电混合传输(光纤与电缆集成),在一根线里同时解决电力、控制信号和超大数据流的传输问题-10。这意味着我们设备的总线设计需要更有前瞻性,预留更高带宽的接口。

二是“智能化”。 这是最颠覆的一点。未来的线束可能内嵌微小的传感器芯片,能够实时监测自身的温度、湿度、电流甚至形变状态,并通过数据总线提前报告“健康情况”,实现预测性维护-10。对于设备商而言,这意味着我们可以为客户提供不再是“坏了再修”,而是“以防为主”的增值服务。我们的设备管理系统,也需要增加对接这些智能线束状态数据的能力。

三是“特种环境适应极致化”。 在半导体、锂电、光伏等高端领域,要求线束不仅要无尘、防静电,还要耐腐蚀性化学品、耐受更极端的温度波动-6。这对材料科学提出了极高要求。作为集成商,我们在设计服务于这些顶尖行业的设备时,必须与能攻克这些特种材料技术的线束供应商紧密合作,从设计初期就共同选型,否则很可能因为一个连接细节,导致整个设备无法通过验收。

对我们来说,这意味着:

机会在于,我们可以通过整合这些更智能、更可靠的线束解决方案,提升自身设备的整体稳定性、可维护性和数据丰富度,从而在竞争中形成差异化优势。我们有可能从单纯的设备提供者,升级为“设备+数据服务”的提供者。

要求在于,我们的电气工程师需要不断学习新协议、新标准;我们的采购和技术部门需要跳出“比价”思维,转向“技术共研”的供应商合作模式;我们的设计方案必须更加模块化、标准化,以便无缝集成这些新一代的“智能神经”。行业在向上走,咱们也得跟着一起升级思维和能力。