在汽车组装线上,一台3D相机正以每秒60帧的速度扫描车门缝隙,将装配精度稳稳控制在0.05毫米内,这是人类手指无法企及的精密世界。

车间里,曾经需要工人弯腰细查的活计,现在交给了那些沉默的“眼睛”。工业相机的镜头背后,是一场从平面到立体、从被动记录到主动感知的深刻变革。

在智能制造浪潮下,工业视觉正在完成自我重塑-4。这个行业的现状就像一条河流,表面平静,底下却是湍急的技术暗流和市场博弈。

说起当下的工业相机视觉运用现状,可以用“两头热中间冷”来形容。一头是技术的快速迭代,另一头是市场需求的持续增长,而中间则是落地应用的诸多门槛。

国产工业视觉产品已经在中低端市场实现了规模化替代,市场占有率达到65%左右-4。可是转到半导体、精密仪器这些高端领域,进口产品仍占据着85%以上的市场-4。

这里头有个尴尬的“信任问题”——工厂经理们常说的“能用”和“敢用”之间的差距。一个深圳的电子厂老板跟我说:“进口设备贵是贵,但稳定啊,生产线停一天我损失多少?”

这种心态在制造业里很普遍。国产系统在汽车零部件高精度检测中可能会出现软件不稳定的情况,而在半导体领域,要达到0.03微米级精度,常常还需要依赖进口硬件加软件的组合-4。

工业视觉正在经历从2D到3D的转变。曾经,大多数工业相机只能提供平面图像,就像人闭上一只眼睛看世界,缺乏深度信息。

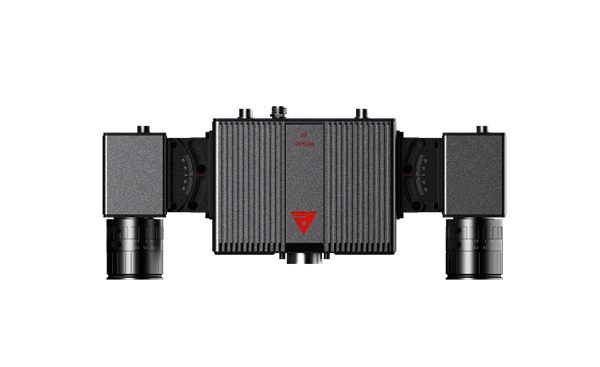

3D视觉相机的出现改变了这一局面。根据行业预测,2025年中国3D工业视觉市场规模将突破34亿元,到2030年更有可能达到90亿元-6。

这类相机成为了物流仓储的“空间大脑”。在京东的亚洲一号仓库里,搭载双目3D相机的AGV机器人可以识别任意摆放的货箱,抓取成功率高达99.5%-6。

更令人惊叹的是医疗领域的应用。在达芬奇手术机器人系统中,3D视觉相机可以实时构建患者器官的三维模型,辅助医生完成0.1毫米级的微创操作-6。这已经远远超出了传统“检测”的范畴。

工业视觉圈里最近流行一句话:“以前是算法找问题,现在是问题找算法。”AI技术的融入正在彻底改变工业相机的运作方式。

传统的视觉检测系统面临着三个“老大难”问题:难看清、难学好、难推广-8。复杂环境下成像困难,缺陷样本少导致模型训练不足,不同生产线间的迁移成本高。

大模型技术开始展现其独特价值。中国移动工业视觉团队开发了一套系统,只需基于少量合格样本提取参考特征,就能通过空间分布的分层递归算法完成缺陷检测-8。

有意思的是,行业对大模型的态度分为三派:激进派认为这是弯道超车的机遇;保守派坚持小模型在性价比和落地效率上的优势;而中间派则提出“大模型调度+小模型执行”的协同架构-4。

价格曾经是工业视觉普及的主要障碍之一。如今,一台具备边缘AI处理能力的3D深度相机,价格已经降到500美元以下-3。

立普思推出的LIPSedge S315 3D深度相机就是典型例子,建议零售价仅为469美元,却集成了四核Arm Cortex-A55 CPU和4.5 TOPS NPU-3。相比几年前动辄上万美元的同类产品,这价格简直是“腰斩再腰斩”。

成本下降的背后是技术整合和市场扩大的双重效应。随着晶片功能整合与低功耗设计普及,3D相机价格正在快速下降-1。

国产化进程也在加速。海康机器人一家就占据了国内工业相机市场近一半的份额-10。从2014年到2024年,工业相机数量从50万台左右增长到近250万台,其中国产化率从不到20%提高到75%以上-10。

“过去是产线适应相机,现在是相机适应产线。”一位工厂自动化经理这样描述变化。多功能视觉平台正在成为新趋势-1。

传统的工业相机多针对单一任务设计,比如尺寸测量或随机拣选。但随着工厂需求变得更加动态,企业开始期待可重组的视觉平台。

一台现代3D相机通过软件开发生态系统与边缘AI,可以同时执行随机拣选、品质检测、导航与安全监控多种任务-1。这意味着工厂不必为每个新应用都购买新设备。

立普思的LIPSedge SDK就是一个例子,这个软件套件支持ROS、NVIDIA Isaac等行业标准框架,使他们的相机可以灵活切换不同任务-3。

“数据不上云”在工业领域越来越成为共识。边缘AI芯片被直接集成到3D相机内部,在装置端就能完成即时推理-1。

这种转变带来了三大优势:降低延迟、减少对云端基础设施的依赖、节省带宽成本-1。对需要实时反应的机器人应用而言,这意味着更快的分拣速度与即时缺陷检测。

SICK公司的sensingCam SEC100系列就是为边缘计算设计的工业相机,具备IP65防护等级和事件记录功能-9。当生产线上发生意外停机时,它能自动保存事件前后40秒的影片片段,方便后续分析-9。

边缘智能的普及改变了工业视觉系统的架构。过去需要昂贵GPU服务器的处理任务,现在可以在相机端完成,大幅降低了整体系统成本和复杂度。

随着3D相机价格下探至500美元以下,曾经高不可攀的“机器之眼”正在成为中小企业的标配-3。国产化率从20%飙升至75%的背后-10,是生产线上一双双不再疲劳的“眼睛”,它们以0.05毫米的精度注视着中国制造的未来。

当工业相机从单一的图像传感器,演变为集成感知、分析和决策的智能节点,这些沉默的观察者正在重新定义“看见”的价值——不是被动记录,而是主动理解并参与制造过程的每一次心跳。

以下是三位网友的提问和回答:

@制造小老板: 我经营一家小型五金加工厂,最近想引入视觉检测提高良品率,但预算有限。看到工业相机视觉运用现状发展这么快,我是该咬牙买进口高端设备,还是先从国产入门级产品试水?怎么迈出第一步最稳妥?

答: 小老板,你这个问题问得太实际了。我的建议是:从国产中端产品开始,聚焦一个具体痛点。现在的工业相机视觉运用现状是,国产设备在中低端场景已经相当成熟,价格可能只有进口设备的1/3甚至更低-4。

别一上来就想着整条生产线全自动化。先选一个最让你头疼的环节,比如五金件的尺寸检测或表面划痕检查。找一家能提供试用服务的国产供应商,很多厂商都愿意让客户先试后买。

具体操作上,可以先从一台相机、一个工位开始。中国移动工业视觉团队有个做法很实用——他们通过“云边端”协同架构,在云端进行模型训练,在边缘侧部署轻量级应用-8。这种方式初期投入小,效果立竿见影。

记住,第一步的关键不是技术最先进,而是能解决实际问题、快速看到投资回报。国产设备还有个优势是服务响应快,有什么问题工程师可能第二天就到现场了,这对小厂特别重要。

@自动化工程师老王: 我在汽车零部件厂负责自动化改造,现在面临一个选择:是继续用熟悉的国外品牌视觉系统,还是尝试国产方案?国产的在实际稳定性上到底怎么样?

答: 老王工程师,你这是替很多同行问出了心声。从工业相机视觉运用现状来看,国产系统在常规应用中稳定性已经不错,但在极端条件下可能与进口品牌还有差距-4。

如果你做的是一般零部件检测,比如尺寸测量、外观检查,国产系统完全能胜任。像一些国产视觉系统检测速度最快能达到2000米/分,精度最高0.02毫米,识别准确率能达到99.98%-2。

但在一些高精度、高速度的特殊应用,比如发动机核心部件检测,进口系统的稳定性优势可能还会保持一段时间。不过这个差距正在缩小。

建议你可以采取“分步替代”策略:在非关键工位先试用国产系统,运行一段时间收集数据。现在很多国产厂商也能提供详细的数据报告,用实际运行数据说话。

有意思的是,现在有些厂商推出的国产系统,在易用性上反而超过了进口产品。比如海康机器人的一些相机,上电4分钟就能投入工作,不需要漫长的预热等待-10。这种设计明显更懂中国工厂的实际需求。

@技术观察者: 工业视觉技术更新这么快,现在投资会不会很快过时?特别是3D视觉和大模型这些新技术,是真趋势还是炒概念?

答: 你这个问题很有前瞻性。从工业相机视觉运用现状看,3D视觉和大模型确实是实打实的技术趋势,而不是炒概念。

3D视觉的普及速度可能比很多人想象的要快。市场规模预计从2025年的34亿元增长到2030年的90亿元-6,这种增长背后是实实在在的产业需求。比如在物流领域,3D视觉让机器人抓取任意摆放货物的成功率达到了99.5%-6,这是2D视觉无法实现的。

关于大模型,确实要理性看待。它不是万能药,但在特定场景下能解决传统方法难以解决的问题。比如在缺陷样本极少的场合,大模型可以通过小样本学习快速适应-8。

投资策略上,建议关注“核心能力建设”而非追逐每一个新概念。比如选择那些支持软件升级的平台,这样即使硬件暂时不更新,也能通过算法提升性能。现在的趋势是一台相机通过软件更新就能切换不同任务-3,这种设计明显考虑到了技术迭代的速度。

最实在的建议是:关注那些已经在多个实际场景中验证过的技术,而不是实验室里的最新突破。工业领域的技术采纳,稳妥往往比激进更可持续。